Preparation of Standard Material for Composition Analysis of Manganese Ore

-

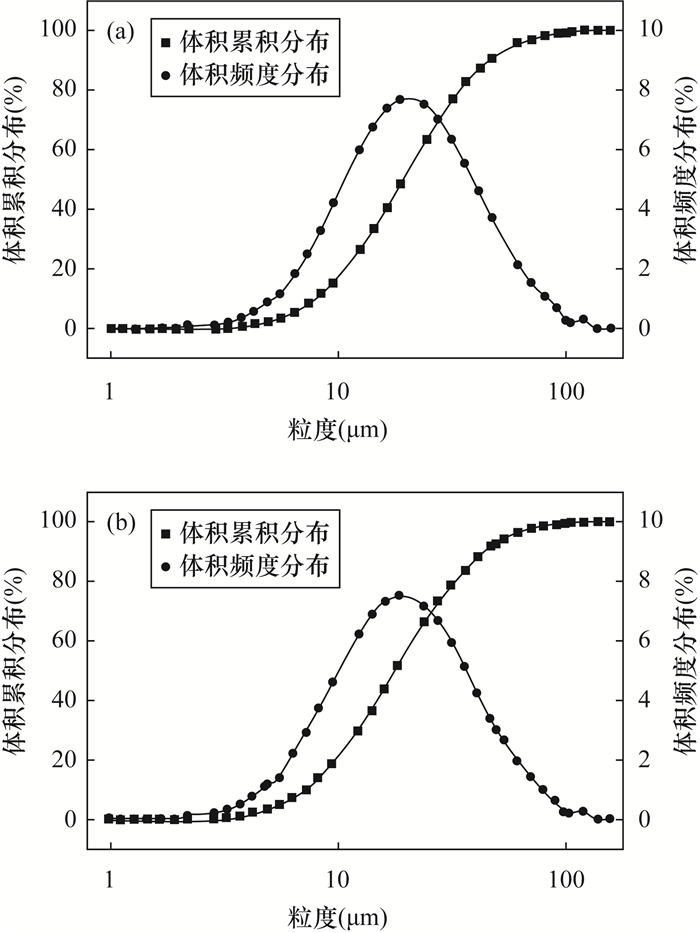

摘要: 锰矿中有毒有害元素对锰提纯工艺、生产环境和产品质量的影响,一直是困扰锰行业发展的技术难题,也是实验测试亟需解决的质量基础共性技术问题。目前,国内外现有的锰矿石成分分析标准物质共有10个,定值成分有Mn、Fe、Al2O3和SiO2等17种,均缺乏Cl、F、Pb、Cd、Co、Cr、Hg和As等有害成分的定值,从而无法满足锰提纯工艺研发、环境监测评估、锰矿进口监督、检测方法评价等需要。本文研制了2个锰矿石成分分析标准物质(GBW07139、GBW07140),候选物样品采自湖南省和新疆自治区的3个大型锰矿区,根据矿床类型采用单独或组合方式进行样品制备,样品全部通过97μm标准筛和均匀性初检,并分装为最小包装单元。通过对随机抽取的2×30瓶样品进行均匀性检验,F实测值均小于F0.05(29, 60)=1.59,且相对标准偏差为0.45%~6.44%,表明样品的均匀性好。在一年时间内进行长期和短期稳定性检验,采用线性模型/平均值一致性数据统计,未发现统计学意义的明显差异,表明样品的稳定性好。通过10家实验室对Mn、MnO2、SiO2、Al2O3、Fe、CaO、MgO、K2O、Na2O、TiO2、S、P、Cu、Co、Zn、Ni、Pb、Cd、Hg、Cr、As、Cl、F共23种成分进行协作定值,2个锰矿石成分分析标准物质中Mn质量分数分别为21.63%和41.55%,Cl质量分数为38×10-6和1214×10-6,Ni质量分数为1075×10-6和30.9×10-6,具有较宽泛的含量范围和代表性。该批锰矿石成分分析标准物质实现了锰矿石成分分析标准物质中Cl、F、Pb、Cd、Cr、Co、Hg和As成分的定值,适用于锰相关分析检测质量控制。要点

(1) 以堆积型氧化锰矿和沉积型碳酸锰矿床的锰矿石作为候选物,保障了标准物质样品中9种含锰矿物和8种伴生矿物的良好代表性。

(2) 对锰矿石中成矿元素、脉石主要成分和有害元素等23个成分含量进行定值,新增Cl、F、As、Pb、Cd、Cr、Co和Hg成分的定值。

(3) 该批次标准物质可为锰矿的地质勘探评价、综合利用研究、进口贸易评估、环境监测评价和实验测试质量保证等提供技术支撑。

HIGHLIGHTS(1) The manganese ores of accumulation-type manganese oxide and sedimentary manganese carbonate ore deposit were used as candidates, ensuring the representability that there were 9 kinds of manganese minerals and 8 kinds of associated minerals in the standard materials.

(2) The content of 23 components such as mineralization elements, gangue main components and harmful elements in manganese ore was determined, and the values of Cl, F, As, Pb, Cd, Cr, Co, and Hg in manganese ore were determined for the first time.

(3) The reference materials of manganese ore can provide technical support for geological exploration evaluation, comprehensive utilization research, import trade evaluation, environmental monitoring and evaluation, and quality assurance of experimental testing of manganese ore.

Abstract:BACKGROUNDThe toxic and hazardous elements in manganese ore not only affect manganese purification, production environment and product quality, but have also always been a technical problem in the manganese industry and particularly in experimental testing. At present, there are a total of 10 existing manganese ore composition analysis standard materials in the world, all of which lack the certified values of harmful components such as Cl, F, Co, Cr, Hg and As. Therefore, they do not meet the needs of manganese purification research, environmental monitoring, manganese ore import and detection method research.OBJECTIVESTo prepare manganese ore composition analysis standard materials with quantitative values for Cl, F, As, Pb, Cd, Cr and Hg.METHODSTwo certified chemical composition reference materials of manganese ore (GBW07139, GBW07140) were prepared by collecting samples from 3 large-scale manganese mining areas in Hunan Province and Xinjiang Autonomous Region. According to the type of deposit, all the samples passed the 97μm standard sieve and the initial uniformity inspection, and were packed into the smallest packaging unit individually or in combination.RESULTSFor the uniformity test of randomly selected 2×30 bottles, the measured values of F were all less than F0.05(29, 60)=1.59, and the relative standard deviation was between 0.45% and 6.44%, indicating good uniformity of the samples. The long-term stability/short-term stability test was carried out within one year, and the linear model/average consistency data showed no significant difference, indicating good stability of samples. Ten laboratories participated in the collaborative certified value research, which included 23 components such as Mn, MnO2, SiO2, Al2O3, Fe, CaO, MgO, K2O, Na2O, TiO2, S, P, Cu, Co, Zn, Ni, Pb, Cd, Hg, Cr, As, Cl and F. In the two manganese ore composition analysis standard materials, the mass fractions of Mn were 21.63% and 41.55%, Cl were 38×10-6 and 1214×10-6, Ni were 1075×10-6 and 30.9×10-6, respectively.CONCLUSIONSThis batch of manganese ore composition analysis standard materials contain certified values of Cl, F, Pb, Cd, Cr, Co, Hg and As, and is suitable for quality control of manganese-related analysis and testing.-

Keywords:

- manganese ore /

- component analysis /

- reference material /

- certified value /

- chlorine

-

铊属于稀散元素,常分散赋存于岩石中;在地球化学上既有亲石性,又有亲硫性。亲石性表现为以类质同象的形式与钾、钠等元素在云母和钾长石等富钾矿物共生;而在低温高硫环境中,则表现为亲硫性,以类质同象的形式进入各种铅锌铜铁等硫化物矿物中。20世纪70年代,为了寻找放射性同位素205Pb曾经存在的证据和探究核素合成的机理,科研人员开始了对铊同位素的研究[1]。在早期的研究中,由于测试用的热电离质谱仪(TIMS)的质量分馏不稳定,且难以激发高电离能的元素,导致铊同位素分析结果的精密度较差,不能满足大部分研究的需要。近些年,随着具备高电离能力的多接收器电感耦合等离子体质谱仪(MC-ICP-MS)的出现,同时得益于铅对分析过程中铊同位素分馏的校正,使分析结果的精密度有了大幅提高(优于0.05‰)[2-5]。

由于铊兼有亲石和亲硫性,其同位素组成对吸附、共沉淀、氧化还原等过程较为敏感,因此可以被应用于天体演化[6]、古环境变化[7]、矿床成因[8]及污染物迁移[9-11]等过程的示踪。但因为自然界样品中铊的含量低(地壳中铊的平均含量仅为0.75mg/kg),且同位素组成的变化范围和自然分馏效应很小[12],导致很难获得高精度和高准确度的铊同位素数据。因此,除高精度的仪器测量外,样品的消解、分离和纯化等化学前处理流程对铊同位素分析结果的准确与否也至关重要。对于铊含量的分析,分解试样时如果不知道矿石中铊的赋存状态,一般选用含有氢氟酸的混合酸或强碱性熔剂分解[13-16]。而对于富含有机质的样品,由于亚铊的氧化物、氯化物等具有挥发性,应避免使用直接灼烧法除去有机质,而是采用湿法氧化分解[14,16]。目前国内外地质样品中铊同位素测定的消解方法主要为电热板加热法。这种方法便于在洁净的化学实验室完成,但清洗容器和样品消解过程的用时较长,耗时往往超过一周[4]。根据地质样品岩性的不同,消解所用的混合酸体系也不相同,尚无统一的标准。铊的分离和纯化一般利用Tl+和Tl3+在盐酸介质中与Cl−络合能力的不同。需要注意的是,在纯化后的铊馏分中应尽可能减小铅量,否则由于残留的铅同位素组成是未知的(校正时添加标液的铅同位素是已知的),会影响铊的同位素分馏校正;此外,天然样品204Pb的自然丰度虽然仅有铅总量的1.4%,但204Pb1H多原子离子干扰对于铊同位素的高精度测量仍不可忽视。目前,使用阴离子交换树脂(如AG1-X8或AG-MP-1M树脂)二次过柱是普遍采用的铊提纯方法。该方法由Rehkämper等[2]首次提出,后经Nielsen等[3]、Baker等[6]、Owens等[17]研究团队发展和完善。该方法两次过柱均采用同一种阴离子交换树脂,第一次分离时采用装有1.5mL树脂的石英柱,依次用硝酸-氢溴酸-饱和溴水淋洗液洗脱基体元素、盐酸-饱和溴水淋洗液洗脱干扰元素铅,最后用盐酸-二氧化硫淋洗液收集铊。收集到的铊馏分经硝酸蒸干后,加入氢溴酸-饱和溴水提取液进行二次过柱,以保证完全消除干扰组分的影响。第二次过柱时,除所用体积与第一次不同之外,淋洗液的类型和浓度均与第一次相同。此外,Wang等[5]开发了磷酸三丁酯(TBP)树脂和AG50W-X12阳离子交换树脂的两级串联分离纯化方案,以NIST 997为参考物质测定BHVO-2、BCR-2、AGV-2、GSP-2、COQ-1、NOD-P-1、NOD-A-1、GBW07406、SCO-1共9种地质标准样品的同位素组成,获得了理想的结果。

微波消解是一种利用微波的穿透性和激活反应能力加热密闭容器内的试剂和样品的技术,具有省时、省酸、安全、空白值低、易实现自动监控、污染小以及损失少等优点,已广泛应用于食物[18-19]、环境[20]、生物[21]、植物[22]以及矿物[23-26]等样品中重金属元素的分析。本文为提高铊同位素分析中化学前处理流程的效率,研究了利用微波消解技术分解地质样品进行铊同位素分析的可行性,比较了硝酸-氢氟酸-盐酸-过氧化氢和硝酸-氢氟酸-高氯酸混合酸体系对样品的消解情况。消解后的样品经AG1-X8阴离子交换树脂分离纯化后,采用MC-ICP-MS结合铅标准溶液(NIST SRM981)质量分馏校正法进行同位素分析。使用优化后的实验方案分析了4个地质标准物质的铊同位素组成,获得较为满意的结果。

1. 实验部分

1.1 仪器和主要装置

铊同位素组成的测试运用Neptune plus多接收器电感耦合等离子体质谱仪(MC-ICP-MS,美国ThermoFisher公司)完成,进样系统包括双路气旋式雾化室、Jet样品锥和X截取锥,检测器包括9个法拉第杯和1个离子计数器。

淋洗曲线标定及回收率测试应用7500cx电感耦合等离子体质谱仪(ICP-MS,美国Agilent公司)完成,内标溶液为10ng/mL铑(2%硝酸介质)。MC-ICP-MS和ICP-MS质谱仪的主要工作参数见表1。

表 1 MC-ICP-MS和ICP-MS仪器主要工作参数Table 1. Main operation conditions of MC-ICP-MS and ICP-MS instruments工作参数 设定值 MC-ICP-MS ICP-MS 冷却气(Ar)流速(L/min) 16.00 14.95 辅助气(Ar)流速(L/min) 0.86 0.28 雾化气(Ar)流速(L/min) 0.05 0.92 射频功率(W) 1152 1470 积分时间(s) 4.194 / 每组测量次数 30 / 测量组数 1 / 实验用水由超纯水系统(美国Millipore公司)制备,电阻率18.2MΩ·cm。

高纯酸由NJ-SCH-I酸纯化器(南京滨正红仪器有限公司)纯化。

样品消解由Ethos1微波消解仪(意大利Milestone公司)完成。

PFA微型离子交换柱:北京博明远科技有限公司,下部为0.65cm(内径)×10.0cm(高),上部为1.5cm(内径)×5cm(高),总容量约15mL,底部为孔径20μm的亲水性筛板。

1.2 标准物质和主要试剂

铅同位素标准溶液NIST SRM981、铊标准溶液GSB 04-1758-2004和地质标准物质(NOD-P-1、NOD-A-1、GBW07406、GSP-2)详细信息见表2。

表 2 地质标准物质和同位素标准溶液的详细信息Table 2. Details of geological reference materials and isotope reference solutions标准物质编号 样品类型 研制单位 推荐值 铊 铅 NIST SRM 981 铅同位素标准溶液 美国标准与技术研究院(NIST) / 10μg/mL GSB 04-1758-2004 铊标准溶液 中国有色金属及电子材料分析测试中心 1000μg/mL / NOD-P-1 铁锰结核 美国地质调查局(USGS) 210±2μg/g 560±6μg/g NOD-A-1 铁锰结核 美国地质调查局(USGS) 120±1.0μg/g 846±8.2μg/g GBW07406 土壤 中国地质科学院地球物理地球化学勘查研究所 2.2±0.6μg/g 314±25μg/g GSP-2 花岗岩 美国地质调查局(USGS) 1.1±0.1μg/g 43±3μg/g 阴离子交换树脂(AG1-X8,100~200目):购自美国Bio-Rad公司。

优级纯的盐酸、硝酸和氢氟酸(上海国药集团化学试剂有限公司):经二次亚沸蒸馏纯化后使用;高氯酸(优级纯,上海国药集团化学试剂有限公司);过氧化氢、饱和溴水(分析纯,广州西陇化工股份有限公司);二氧化硫标准气体(99.9%,广东英德市西洲气体有限公司)。

0.1mol/L盐酸-6%二氧化硫溶液的配制:将二氧化硫标准气体通入0.1mol/L盐酸中,使其质量增加6%,现用现配。

1.3 样品消解

根据铊在样品中的含量,称取50~300mg粉末状样品(200目,105℃烘干2h)于干净的PFA(可溶性聚四氟乙烯)消解罐中,用少量水润湿,加入2mL氢氟酸、2mL硝酸和0.5mL高氯酸;充分混匀,放置反应1h后,加盖拧紧;按表3的升温程序进行微波消解。冷却后,缓慢泄压放气,打开消解罐,将样品转移至15mL 聚四氟乙烯杯中180℃加热至白烟冒尽,加入2mL 6mol/L盐酸溶解,120℃蒸干,重复一次(除尽氢氟酸、硝酸和高氯酸)。最后加入2mL 2mol/L硝酸-1%饱和溴水,加盖密闭后80℃加热12h,待溶液冷却,离心后进行色谱分离。

表 3 样品处理微波消解程序Table 3. Microwave digestion procedure for sample pretreatment步骤 消解温度

(℃)消解功率

(W)加热时间

(min)保持时间

(min)1 120 400 5 5 2 150 800 5 5 3 190 1200 5 20 需要特别注意的是:①所有的敞口操作必须在超净工作台进行,以防外部环境中铅及其他元素的污染;②为避免酸的损失和安全伤害,消解罐必须完全冷却后才能泄压开盖[22]。

1.4 铊的纯化

铊的纯化流程在Nielsen等[3,27]的研究基础上作了部分优化,优化内容主要包括:①将双柱淋洗修改为单柱淋洗;②控制淋洗液的总体积在28mL。详细步骤如下(流程见表4):采用湿法填充树脂柱,将约2mL AG1-X8树脂置于微型离子交换柱中,依次用1mL 0.1mol/L盐酸-6%二氧化硫和1mL超纯水清洗两遍,再用2mL 2mol/L硝酸-1%溴水平衡树脂2次;然后将离心后的样品溶液加载于树脂柱上,用2mL 2mol/L硝酸-1%溴水淋洗6次和2mL超纯水淋洗1次,以除去基体元素;随后用2mL 0.1mol/L盐酸-6%二氧化硫淋洗5次,收集铊。最后将收集到的0.1mol/L盐酸-6%二氧化硫溶液置于电热板120℃蒸干,然后用0.5mL 0.1%硫酸-2%硝酸溶解,准备进行质谱测试。

表 4 铊同位素的离子交换流程(2mL AG1-X8树脂,100~200目)Table 4. Chemical purification procedure for Tl isotopes (2mL AG1-X8 resin, 100-200 mesh)步骤 淋洗液 淋洗液体积

(mL)淋洗

次数实验目的 1 0.1mol/L盐酸-6%二氧化硫 1 2 清洗树脂 2 超纯水 1 2 清洗树脂 3 2mol/L硝酸-1%溴水 2 2 清洗/平衡树脂 4 2mol/L硝酸-1%溴水 2 / 装载样品 5 2mol/L硝酸-1%溴水 2 6 洗脱基质 6 超纯水 2 1 洗脱NO3−和BrO− 7 0.1mol/L盐酸-6%二氧化硫 2 5 收集铊 1.5 铊同位素分析

铊同位素的分析测定在桂林理工大学广西隐伏金属矿产勘查重点实验室进行。由于自然界样品的铊同位素组成的变化范围很小,用传统的千分偏差“δ”往往不能有效地反映其同位素组成的差异,所以国际上铊同位素测试结果普遍以万分偏差“ε”来表示[1]。另外,由于未购买到国际上普遍认可的铊同位素标准物质NIST 997,本文选择以中国有色金属及电子材料分析测试中心研制的铊同位素物质GSB 04-1758-2004为参照,即用ε205TlGSB Tl表示:

$$ \varepsilon^{205}\mathrm{T}\mathrm{l}_{\mathrm{G}\mathrm{S}\mathrm{B}\ \mathrm{T}\mathrm{l}}=\left[\frac{(^{205}\mathrm{T}\mathrm{l}/^{203}\mathrm{T}\mathrm{l})_{\mathrm{s}\mathrm{a}\mathrm{m}\mathrm{p}\mathrm{l}\mathrm{e}}}{(^{205}\mathrm{T}\mathrm{l}/^{203}\mathrm{T}\mathrm{l})_{\mathrm{G}\mathrm{S}\mathrm{B}\mathrm{ }\ \mathrm{T}\mathrm{l}}}-1\right]\times10000 $$ 测试时MC-ICP-MS仪器的法拉第杯结构为:L3(202Hg)、L2(203Tl)、L1(204Pb)、C(205Tl)、H1(206Pb)、H2(207Pb)、H3(208Pb),其他主要工作参数见表1。样品引入时的介质均采用2%的硝酸,2ng/mL GSB 04-1758-2004标准溶液对应205Tl电压信号约为1.2V。测试过程产生的质量歧视通过加入已知铅同位素组成的溶液(NIST SRM981)进行校正,计算方法参考文献[5]。在这项研究中,铅标准溶液的质量按照mPb/mTl=10/1加入。在每次测量开始之前,都需要仔细调整仪器参数,以确保铊和铅的信号强度最大化;同时,进行重复的质量扫描,以检查法拉第杯位置是否合适并监测峰形,确保同位素比值测量的仪器条件。此外,为了校正样品的铊同位素组成,在每次分析前后均测量一次标准物质GSB 04-1758-2004。

2. 结果与讨论

2.1 消解条件的优化

2.1.1 无机酸组成及用量的影响

针对土壤和沉积物样品中的金属总量分析,中国环境保护标准《土壤和沉积物 金属元素总量的消解-微波消解法》(HJ 832—2017)推荐使用11mL硝酸-氢氟酸-盐酸的混合酸组合对样品进行消解。然而,若地质样品中的有机质或难溶矿物含量较高时,样品难以被完全分解,需使用硝酸-氢氟酸-高氯酸进行二次消解[28]。高氯酸和过氧化氢可以提高消解体系的分解能力,因此,本文试验了硝酸-氢氟酸-盐酸-过氧化氢和硝酸-氢氟酸-高氯酸两种混合酸体系对样品的消解情况。此外,为了控制干扰元素(特别是铅)的引入,实验中对酸的用量也进行了优化。

选择土壤标样GBW07406,称样量0.2g,加入不同的混合酸组合,按表3中程序进行微波消解,测定结果见表5。在硝酸-氢氟酸-盐酸-过氧化氢混合酸体系中,当用酸量总体积为4mL(组号1-1)时,消解液中有少量不溶的白色沉淀,此时铊回收率仅有84.7%,说明酸用量太少,不足以将0.2g样品消解完全。将酸用量进一步提升(组号1-2和1-3),所得消解液为清亮透彻的黄色溶液,铊回收率均接近100%,说明硝酸-氢氟酸-盐酸-过氧化氢体系中,7mL酸用量(组号1-2)就可以将0.2g样品消解完全。在硝酸-氢氟酸-高氯酸混合酸体系中,消解样品所用的酸量要少,仅4.5mL(组号2-2)就可将0.2g样品消解完全,此时得到的消解液为清澈透亮的黄色溶液,铊回收率为98.2%。鉴于同位素分析中尽可能低本底的需求,本实验选择2mL硝酸-2mL氢氟酸-0.5mL高氯酸(组号2-2)的混合酸体系对样品进行消解。

表 5 不同无机酸种类及用量的消解效果对比(n=3)Table 5. Comparison of digestion effects of different types and volumes of inorganic acids (n=3)混合酸体系 实验组号 混合酸体系各酸用量

(mL)样品消解效果观察 铊回收率

(%)硝酸-氢氟酸-

盐酸-过氧化氢1-1 1+1+1+1 有少量不溶白色沉淀 84.7 1-2 2+2+2+1 黄色消解液清澈透亮 98.4 1-3 5+3+3+1 黄色消解液清澈透亮 98.6 硝酸-氢氟酸-

高氯酸2-1 1+1+0.5 有少量不溶白色沉淀 81.9 2-2 2+2+0.5 黄色消解液清澈透亮 98.2 2-3 5+3+0.5 黄色消解液清澈透亮 99.0 需要特别指出的是,高氯酸与有机质在密闭系统中反应剧烈,易发生爆炸,使用时不仅要严格控制其用量,还要在微波消解之前放置反应一段时间(本文建议时长为1h)。

2.1.2 微波消解程序的选择

为了考察微波消解程序中的最高温度和保持时间对消解效果影响,本文选择土壤标样GBW07406为试验样品,保持其他条件不变;以表3中步骤3的消解温度和保持时间为因素,进行正交试验,分析结果如表6所示。结果表明,当消解温度设定在190℃,保持时间为20min时,铊的回收率大于98%。继续升高消解温度和增加保持时间并不能使铊的回收率显著提高,且高温高压易造成微波消解内管变形,影响其密闭性。因此,190℃保持20min为本文推荐使用的微波消解条件,此时总的微波消解时间为45min。

表 6 消解温度和保持时间的正交试验结果(n=3)Table 6. Orthogonal test results of digestion temperature and holding time (n=3)编号 因素水平 铊回收率

(%)消解温度(℃) 时间(min) 1 180 15 86.6 2 180 20 93.1 3 190 15 94.0 4 190 20 98.2 5 200 15 97.8 6 200 20 99.1 2.2 铊在阴离子交换树脂上的淋洗曲线

203Tl和205Tl的干扰主要来自163Dy40Ar、165Ho40Ar、187Re16O、189Os16O、202Hg1H、204Hg1H和204Pb1H等多原子离子团,因此在进行铊的纯化时需特别关注共存元素镝、钬、铼、锇、汞和铅的分离情况。

选择0.2g消解后的标准物质GBW07406为试验样品,按表4中铊同位素的离子交换流程,以1mL为单位接取馏分;利用ICP-MS测定各馏分中相应元素的含量并绘制淋洗曲线,结果如图1所示。从淋洗曲线中可以看出,绝大多数基质元素及干扰元素(包括镝、钬、铼、锇、汞和铅)被最开始的6mL 2mol/L硝酸-1%溴水洗脱。为了尽可能地减少铅的残留,本课题组继续使用了6mL 2mol/L硝酸-1%溴水淋洗;接下来,用2mL超纯水将树脂中的氧化性离子(NO3−和BrO−)洗脱。随后以10mL 0.1mol/L盐酸-6%二氧化硫淋洗并收集馏分中的铊。通过对该馏分的组分分析发现,铊的回收率约为98.5%,镝、钬、铼、锇和汞几乎无残留,铅的残留量不足铊量的1/10,钡有一定的残留,约为总钡量的4%。其中,接取液中钡和极少量铅的残留对铊的同位素测试没有影响,当地质样品中的铅/铊比值大于1000时,铅的残留可能会导致铊同位素组成测定结果偏高[5],此时建议进行二次过柱。

2.3 基质中铁钙铝对铊测量的影响

铊在地质样品中的含量通常低于0.1μg/g,往往需要加大称样量来提高测试精度。大多数样品以硅质或碳质为主,经消解后,硅和碳都挥发除去,所留下的盐分很少,而富含赤铁矿(铁高)、灰岩(钙高)和高岭土(铝高)等类型的地质样品,消解后的溶液中金属离子的浓度很高,而树脂的总离子交换容量一般在3~6mmol/g(干基)或1~2mmol/g(湿基)。因此,为考察这三种阳离子对淋洗流程的干扰,本文采用标准加入法考察了三氧化二铁、氧化钙和三氧化二铝对上述淋洗曲线中铊回收率的影响。操作步骤为:取三组1mL 1μg/mL铊标准溶液(GSB 04-1758-2004),分别加入0.1~0.5g的Fe2O3、CaO和Al2O3,按第1.3、1.4、1.5节进行前处理和样品测试。三种元素的加入量与铊回收率之间的关系如图2所示。

从图2可以看出,CaO的加入对铊回收率的影响很小,可以忽略。Fe2O3的影响最大,当其加入量为0.4g(约2.56mmol)时,铊的回收率开始下降,约为90%;当加入量为0.5g时,铊的回收率下降到只有75%左右。这可能是因为随着样品中Fe3+的增多,用盐酸淋洗时容易形成络合物FeCl4−,占据离子交换反应位点,使树脂的交换容量达到饱和,从而降低了铊的回收率。而对于Al2O3,当其加入量为0.5g(约4.90mmol)时,铊的回收率略有下降,约为93%,从观察到的实验现象判断,原因应是Al2O3有部分结晶,夹杂着少量铊进入固相析出而导致的。因此,对于基质中含铁、铝矿物较高的样品应控制其称样量,以防树脂的交换容量饱和而导致铊回收率偏低。

2.4 流程空白

通过三份空白试验使用第1.3、1.4、1.5节步骤中的流程进行铊同位素分析,最终确定整个实验流程中铊的空白值低于10pg,远低于普通地质样品中铊含量的1‰,对测试结果的影响可以忽略[23]。

2.5 地质标准物质中铊同位素组成的测定结果

为了确保MC-ICP-MS测定铊同位素的长期可重复性,对铊标准溶液GSB 04-1758-2004进行40次测量,结果如图3所示。图中的205Tl/203Tl值是以铅标准溶液NIST SRM981为外标校正后的结果(相对于208Pb/206Pb=2.1076)。本实验室的测量结果为205Tl/203Tl=2.38775,标准偏差(2σ)为0.00011,说明仪器的稳定性较好。

按照优化后的化学流程,处理4个地质标准物质,并进行铊同位素组成的测定。从表7中的测定结果可以发现,4个标准物质的2SD均优于0.3(n=6),说明本方法具有较高的精密度。由于与文献选用的同位素标准物质不同,方法的准确度可以用两者间差值变化情况来考察。通过与文献的结果对比发现,标准物质NOD-P-1、GBW07406和GSP-2的ε205Tl差值(ε205TlNIST 997−ε205TlGSB Tl)均为0.8,NOD-A-1的ε205Tl差值为0.7,说明方法具有较好的准确性;此外,可以估算标准物质GSB 04-1758-2004相对于NIST 997的ε205Tl值应约等于0.8。

表 7 地质标准物质中铊同位素组成的测定结果及文献对比Table 7. Comparison of analytical results of Tl isotope composition in geological reference materials determined by this method and those in the literatures3. 结论

通过对铊同位素分析中的消解方法、淋洗曲线和流程空白的分析讨论可知,采用微波消解法,在2mL硝酸-2mL氢氟酸-0.5mL高氯酸的混合酸体系中选用适当的消解程序,可以将0.2g土壤标准物质GBW07406彻底消解;利用AG1-X8阴离子交换树脂,依次以2mL 2mol/L硝酸-1%饱和溴水淋洗6次、2mL超纯水淋洗1次和2mL 0.1mol/L盐酸-6%二氧化硫淋洗5次,并收集0.1mol/L盐酸-6%二氧化硫的馏分,可有效地纯化地质样品中的铊。该淋洗流程所允许上样溶液中含有三价铁和三价铝离子的量分别不应超过2.56mmol和4.90mmol,否则引起树脂的离子交换容量饱和而导致铊回收率降低。与前人相比,该流程缩短了消解时间,采用AG1-X8树脂单柱法进行铊同位素的纯化,将淋洗液的总体积优化至24mL。本工作提高了铊同位素分析中化学前处理流程的效率,将此方法应用于4个不同地质标准物质的铊同位素比值的测定,结果证明具有较好的精密度和准确性。

需要指出的是,由于外界因素的制约,国际上普遍认可的NIST 997标准物质在中国已很难购买,影响了国内铊同位素地球化学研究工作的开展,所以中国亟需研制出国际上认可的铊同位素标准物质。

-

表 1 候选物的采集与制备

Table 1 Collection and preparation of candidates

候选物编号 样品采集与粗样制备 样品配制与细样制备 原矿编号 质量(kg) 粒度(μm) 锰含量①(n=10) 分取量(kg) 总质量(kg) 粒度(μm) 锰含量②(n=10) 分装(瓶) 平均值(%) RSD (%) 平均值(%) RSD (%) MnBW-1 Y-Mn-1 145 1000 21.59 0.70 110 110 97 21.65 0.89 1006 MnBW-2 Y-Mn-2 95 1000 41.34 0.50 55 110 97 41.49 0.71 1005 Y-Mn-3 76 1000 41.91 0.67 55 注:① 1000μm粗样测定结果及相对标准偏差;② 97μm细样测定结果及相对标准偏差。 表 2 候选物均匀性检验结果

Table 2 Results of homogeneity test for the candidates

样品编号 统计项目 Mn MnO2 SiO2 Al2O3 Fe CaO MgO K2O Na2O TiO2 S P x(×10-2) 21.50 31.63 28.96 4.94 14.51 0.48 0.45 0.60 0.032 0.15 0.013 0.29 MnBW-1 RSD(%) 1.35 0.99 1.02 1.51 0.79 3.66 2.94 1.34 3.98 4.81 5.32 3.80 F实测值 1.32 1.24 0.99 1.02 1.38 0.95 0.77 0.76 0.81 0.90 1.56 1.03 x(×10-2) 41.41 15.02 15.16 0.92 0.62 3.62 2.01 0.018 0.23 0.050 0.25 0.18 MnBW-2 RSD(%) 0.45 1.82 0.78 5.04 2.92 1.72 2.84 6.44 4.65 5.80 4.75 8.19 F实测值 0.59 1.08 1.06 0.90 0.92 1.09 0.60 1.37 0.41 0.64 0.94 1.22 样品编号 统计项目 Cu Ni Zn Pb Cd Cr Hg Co As Cl F x(×10-6) 165 1075 514 46.8 13.9 226 0.60 176 130 36.1 249 MnBW-1 RSD(%) 1.96 1.48 2.81 4.57 1.95 3.81 4.31 2.73 2.60 4.94 3.54 F实测值 1.33 1.34 0.68 0.82 1.01 0.76 0.85 1.57 0.63 0.72 1.05 x(×10-6) 196 31.0 28.8 17.0 0.21 61.7 0.035 13.7 129 1214 401 MnBW-2 RSD(%) 2.28 3.16 4.05 7.26 6.40 3.01 5.30 2.33 2.10 0.97 3.83 F实测值 1.18 1.48 0.38 0.51 0.48 0.64 1.05 1.04 0.95 0.75 1.07 表 3 候选物长期稳定性检验结果

Table 3 Results of long-term stability test for the candidates

组分 样品MnBW-1 样品MnBW-2 x(×10-2) RSD(%) b1 t0.05×s(b1) x(×10-2) RSD(%) b1 t0.05×s(b1) Mn 21.46 0.64 -0.02322 0.03081 41.59 0.10 -0.00278 0.01577 MnO2 31.67 0.45 0.00095 0.05447 14.99 0.95 -0.00546 0.05335 SiO2 28.96 0.089 0.00236 0.00882 15.16 0.36 -0.00185 0.02049 Al2O 4.93 0.57 -0.00141 0.01032 0.94 1.11 0.00073 0.00370 Fe 14.62 0.24 -0.00633 0.00693 0.64 1.50 0.00089 0.00322 CaO 0.48 0.74 -0.000054 0.00134 3.65 0.79 0.00089 0.01090 MgO 0.46 1.36 0.000021 0.00240 1.99 0.93 0.00278 0.00486 K2O 0.59 0.54 0.00042 0.00094 0.018 2.21 -0.0000046 0.00015 Na2O 0.031 2.09 0.000012 0.00025 0.24 1.26 0.00018 0.00110 TiO2 0.15 2.87 0.00014 0.00162 0.050 2.62 -0.000060 0.00048 S 0.013 4.47 -0.000073 0.00018 0.25 2.35 0.00051 0.00206 P 0.29 1.75 0.00014 0.00188 0.18 2.52 0.00052 0.00142 组分 样品MnBW-1 样品MnBW-2 x(×10-6) RSD(%) b1 t0.05×s(b1) x(×10-6) RSD(%) b1 t0.05×s(b1) Cu 166 1.09 -0.1180 0.6521 192 1.33 -0.2978 0.8054 Ni 1077 0.26 -0.3387 0.8540 31.9 2.33 0.0490 0.2670 Zn 519 0.59 -0.1845 1.1111 29.4 2.66 -0.0942 0.2419 Pb 46.5 2.11 0.0771 0.3448 17.2 3.50 0.1034 0.1283 Cd 14.1 1.00 -0.0113 0.0492 0.21 1.92 -0.00028 0.00144 Cr 226 1.32 0.4871 0.6965 61.9 1.26 -0.0974 0.2378 Hg 0.59 0.81 0.000655 0.00136 0.032 1.01 -0.000030 0.00011 Co 176 0.55 0.0354 0.3600 13.7 0.92 -0.0216 0.0271 As 130 0.88 -0.0390 0.4301 129 1.27 -0.0544 0.6170 Cl 36.5 2.00 -0.1084 0.1923 1230 1.12 -1.8913 3.9344 F 249 0.92 -0.3201 0.6451 403 1.34 -0.7024 1.6043 注:x为测定结果的平均值;s为标准偏差;b1为回归系数。 表 4 锰矿石成分分析标准物质各组分定值方法

Table 4 Determination methods of components in certified reference materials for composition analysis of manganese ore

组分 数据组数 测试方法代码 组分 数据组数 测试方法代码 Mn 10 VOL(8),ICP-OES(2) Cu 10 ICP-OES(4),ICP-MS(6) MnO2 9 VOL(9) Ni 10 ICP-OES(5),ICP-MS(5) SiO2 10 GR(7),ICP-OES(1),XRF(2) Zn 9 ICP-OES(3),ICP-MS(6) Al2O3 10 VOL(2),COL(1),ICP-OES(5),XRF(2) Pb 10 ICP-OES(1),ICP-MS(9) Fe 10 VOL(2),ICP-OES(6),XRF(1),FSSA(1) Cd 10 ICP-MS(10) CaO 10 ICP-OES(8),FAAS(1),XRF(1) Co 10 ICP-OES(4),ICP-MS(6) MgO 10 ICP-OES(8),FAAS(1),XRF(1) Cr 10 ICP-OES(7),ICP-MS(3) K2O 10 ICP-OES(8),FAAS(1),XRF(1) Hg 10 AFS(9),FAAS(1) Na2O 10 ICP-OES(8),FAAS(2) As 10 AFS(10) TiO2 10 ICP-OES(8),COL(1),XRF(1) Cl 10 COL(1),XRF(9) P 10 ICP-OES(7),COL(2),XRF(1) F 10 ISE(10) S 10 VOL(8),HCS(2) 注:ICP-OES—电感耦合等离子体发射光谱法;ICP-MS—电感耦合等离子体质谱法;AFS—原子荧光光谱法;FAAS—火焰原子吸收光谱法;XRF—X射线荧光光谱法; VOL—容量法;COL—分光光度法;GR—重量法;HCS—高频燃烧-红外吸收光谱法;ISE—离子选择电极法。“测试方法代码”一列括号内数据表示方法参与统计的测定数据组数。 表 5 锰矿石成分分析标准物质的不确定度统计

Table 5 Uncertainty statistics of certified reference materials for composition analysis of manganese ore

组分 样品MnBW-1 样品MnBW-2 uchar(×10-2) ubb(×10-2) us(×10-2) UCRM(×10-2) uchar(×10-2) ubb(×10-2) us(×10-2) UCRM(×10-2) Mn 0.05951 0.07933 0.07569 0.25 0.1123 0.0383 0.0244 0.25 MnO2 0.09126 0.07459 0.07837 0.29 0.2750 0.0375 0.0769 -- SiO2 0.09798 0.05722 0.06175 0.26 0.0591 0.0141 0.0230 0.13 Al2O 0.02076 0.00472 0.01658 0.06 0.0134 0.0091 0.0072 0.04 Fe 0.09012 0.03353 0.02663 0.20 0.0080 0.0035 0.0062 0.03 CaO 0.01076 0.00338 0.00385 0.03 0.0284 0.0092 0.0158 0.07 MgO 0.00444 0.00264 0.00257 0.02 0.0081 0.0116 0.0131 0.04 K2O 0.00485 0.00160 0.00186 0.02 0.0011 0.00050 0.00043 0.003 Na2O 0.00178 0.00044 0.00048 0.004 0.0086 0.0023 0.0022 0.02 TiO2 0.00278 0.00284 0.00326 0.02 0.00089 0.00059 0.00073 0.003 S 0.00013 0.00053 0.00032 0.002 0.0056 0.0032 0.0032 0.02 P 0.00506 0.00099 0.00231 0.02 0.0035 0.0033 0.0031 0.02 组分 样品MnBW-1 样品MnBW-2 uchar(×10-6) ubb(×10-6) us(×10-6) UCRM(×10-6) uchar(×10-6) ubb(×10-6) us(×10-6) UCRM(×10-6) Cu 2.7295 0.8974 1.3742 7 2.6358 0.9302 1.9429 7 Ni 12.9093 4.4777 2.9923 28 1.3540 0.3211 0.5394 3.0 Zn 7.1592 2.9051 2.8455 17 1.0832 0.2446 0.6047 2.6 Pb 0.7789 0.4222 0.5435 2.1 0.4340 0.2535 0.4664 1.4 Cd 0.4105 0.01207 0.0876 0.9 0.0031 0.0028 0.0031 0.02 Cr 2.9547 1.7101 1.9615 8 3.5384 0.3757 0.4822 7.2 Hg 0.0142 0.00511 0.00543 0.04 0.0018 0.00022 0.00042 0.004 Co 3.8196 1.7021 0.9015 9 0.2748 0.03173 0.1339 0.7 As 2.9718 0.6847 0.6864 7 1.9242 0.5267 0.6872 5 Cl 1.7164 0.3574 0.4233 3.7 25.8127 2.3417 8.6719 55 F 4.3435 1.0101 1.6828 10 4.2268 2.0363 3.7801 12 表 6 锰矿石成分分析标准物质的标准值和不确定度

Table 6 Standard values and uncertainties of certified reference materials for composition analysis of manganese ore

组分 标准值和不确定度(×10-2) 组分 标准值和不确定度(×10-6) MnBW-1 MnBW-2 MnBW-1 MnBW-2 Mn 21.63±0.25 41.55±0.25 Cu 168±7 196±7 MnO2 31.60±0.29 (14.61) Ni 1075±28 30.9±3.0 SiO2 28.92±0.26 15.16±0.13 Zn 516±17 31.3±2.6 Al2O3 4.96±0.06 0.96±0.04 Pb 45.2±2.1 16.8±1.4 Fe 14.48±0.20 0.62±0.03 Cd 13.4±0.9 0.21±0.02 CaO 0.47±0.03 3.61±0.07 Cr 230±8 61.7±7.2 MgO 0.45±0.02 1.98±0.04 Hg 0.61±0.04 0.035±0.004 K2O 0.60±0.02 0.018±0.003 Co 176±9 13.7±0.7 Na2O 0.032±0.004 0.23±0.02 As 127±7 130±5 TiO2 0.15±0.02 0.048±0.003 Cl 38.0±3.7 1214±55 S 0.014±0.002 0.24±0.02 F 252±10 408±12 P 0.29±0.02 0.18±0.02 表 7 标准物质各组分的标准值与实测值对比

Table 7 Comparison of analytical results and certified results of components in certified reference materials

组分 标准物质编号 标准值(×10-2) 实测值(×10-2) 组分 标准物质编号 标准值(×10-6) 实测值(×10-6) Mn GBW07261 45.39 45.50 45.18 Cu GBW07262 140 142 143 GBW07264 25.00 25.09 24.97 GBW07263 360 355 361 MnO2 GBW07263 48.01 47.78 47.85 Ni GBW07262 190 189 184 GBW07264 36.93 37.03 36.86 GBW07263 990 1011 996 SiO2 GBW07261 16.16 16.06 16.20 Zn GBW07262 290 302 285 GBW07262 22.24 22.15 22.03 GBW07263 640 648 633 Al2O3 GBW07264 8.97 8.84 8.99 Pb GBW07401 98 98.6 95.0 GBW07265 1.68 1.71 1.68 GBW07402 20 21.1 18.0 Fe GBW07263 11.24 11.25 11.40 Cd GBW07401 4.3 4.4 4.2 GBW07265 1.40 1.32 1.41 GBW0702 0.071 0.076 0.072 CaO GBW07261 1.06 1.03 1.08 Cr GBW07401 62 63.8 63.3 GBW07262 3.60 3.51 3.71 GBW07404 370 376 378 MgO GBW07261 0.64 0.64 0.65 Hg GBW07404 0.59 0.59 0.59 GBW07262 1.44 1.47 1.45 GBW07456 0.116 0.116 0.121 K2O GBW07261 1.00 0.98 1.01 Co GBW07404 22 21.5 22.5 GBW07262 0.46 0.45 0.48 GBW07407 97 102 98 Na2O GBW07261 0.044 0.044 0.045 As GBW07311 188 190 188 GBW07262 0.048 0.049 0.050 GBW07312 115 112 112 TiO2 GBW07261 0.063 0.060 0.067 Cl GBW07401 70 72 68.3 GBW07262 0.10 0.106 0.11 GBW07452 6300 6239 6300 S GBW07265 0.21 0.21 0.22 F GBW07403 246 237 249 GBW07266 0.27 0.20 0.27 P GBW07263 0.207 0.20 0.21 GBW07407 321 332 316 GBW07264 0.275 0.27 0.28 -

Xiang J, Chen J P, Bagas L, et al. Southern China's manganese resource assessment: An overview of resource status, mineral system and prediction model[J]. Ore Geology Reviews, 2020, 116: 1-13.

Peterson M J, Hapugoda S. Microhardness characterisation of manganese ore minerals—Implications for downstream processing[J]. Minerals Engineering, 2020, 157: 1-17.

Singh V, Biswas A, Sahu N. Development of a smelting reduction process for low-grade ferruginous manganese ores to produce valuable synthetic manganese ore and pig iron[J]. Mining, Metallurgy & Exploration, 2020, 37(5): 1681-1692.

张旭, 冯雅丽, 张小伟. 黄铁矿-微生物体系还原浸出低品位氧化锰矿工艺过程研究[J]. 矿冶工程, 2018, 38(5): 100-102, 106. doi: 10.3969/j.issn.0253-6099.2018.05.026 Zhang X, Feng Y L, Zhang X W. Reductive leaching process of low-grade manganese oxide ore by pyrite-microorganism system[J]. Mining and Metallurgical Engineering, 2018, 38(5): 100-102, 106. doi: 10.3969/j.issn.0253-6099.2018.05.026

丛源, 董庆吉, 肖克炎, 等. 中国锰矿资源特征及潜力预测[J]. 地学前缘, 2018, 25(3): 118-137. https://www.cnki.com.cn/Article/CJFDTOTAL-DXQY201803013.htm Cong Y, Dong Q J, Xiao K Y, et al. Characteristics and predicted potential of Mn resources in China[J]. Earth Science Frontiers, 2018, 25(3): 118-137. https://www.cnki.com.cn/Article/CJFDTOTAL-DXQY201803013.htm

梅光贵, 张文山, 曾湘波, 等. 中国锰业技术[M]. 长沙: 中南大学出版社, 2011: 27-31. Mei G G, Zhang W S, Zeng X B, et al. Technology of China manganese industry[M]. Changsha: Central South University Publishing, 2011: 27-31.

林顺达, 李康强, 李鑫培, 等. 软锰矿还原技术研究现状[J]. 湿法冶金, 2019, 38(6): 432-437. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ201906002.htm Lin S D, Li K Q, Li X P, et al. Research status on reduction technology of pyrolusite[J]. Hydrometallurgy of China, 2019, 38(6): 432-437. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ201906002.htm

肖红艳, 徐晓晴, 王斐, 等. 新型捕收剂RA-92在低品位碳酸锰矿选矿中的应用[J]. 岩矿测试, 2016, 35(3): 284-289. doi: 10.15898/j.cnki.11-2131/td.2016.03.011 Xiao H Y, Xu X Q, Wang F, et al. Application of novel collector dosage RA-92 in the flotation procedure of low-grade carbonate manganese ore[J]. Rock and Mineral Analysis, 2016, 35(3): 284-289. doi: 10.15898/j.cnki.11-2131/td.2016.03.011

曹默雷, 陈建平. 由层序地层学角度分析大塘坡式锰矿沉积过程——以湘西北民乐锰矿为例[J]. 沉积学报, doi: 10.14027/j.issn.1000-0550.2021.020. Cao M L, Chen J P. The analysis of the sedimentary process for Datangpo-type manganese ores from the point of sequence stratigraphy: A case of the minle manganese deposits in northwestern Hunan[J]. Acta Sedimentologica Sinica, doi: 10.14027/j.issn.1000-0550.2021.020.

高永宝, 滕家欣, 李文渊, 等. 新疆西昆仑奥尔托喀讷什锰矿地质、地球化学及成因[J]. 岩石学报, 2018, 34(8): 2341-2358. https://www.cnki.com.cn/Article/CJFDTOTAL-YSXB201808010.htm Gao Y B, Teng J X, Li W Y, et al. Geology, geochemistry and ore genesis of the Aoertuokanashi manganese deposit, western Kunlun, Xinjiang, northwest China[J]. Acta Petrologica Sinica, 2018, 34(8): 2341-2358. https://www.cnki.com.cn/Article/CJFDTOTAL-YSXB201808010.htm

袁爱群, 郭雨桐, 李维健, 等. 杂质离子对锰电解电流效率的影响[J]. 湿法冶金, 2020, 39(4): 325-328. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ202004014.htm Yuan A Q, Guo Y T, Li W J, et al. Effect of impurity ions on current efficiency during manganese electrolysis[J]. Hydrometallurgy of China, 2020, 39(4): 325-328. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ202004014.htm

贾宝亮, 孙亚峰, 王小钊, 等. 陕西镇安某高磷混合型铁锰矿选矿实验研究[J]. 矿产综合利用, 2021(1): 83-87. doi: 10.3969/j.issn.1000-6532.2021.01.013 Jia B L, Sun Y F, Wang X Z, et al. Experimental study on beneficiation of a high phosphorus mixed ferromanganese ore in Zhenan, Shaanxi Province[J]. Multipurpose Utilization of Mineral Resources, 2021(1): 83-87. doi: 10.3969/j.issn.1000-6532.2021.01.013

王杨, 伍成波, 岳林, 等. 高磷菱锰矿焙烧-氨浸实验研究[J]. 矿冶工程, 2020, 40(5): 100-103. doi: 10.3969/j.issn.0253-6099.2020.05.026 Wang Y, Wu C B, Yue L, et al. Experimental research on roasting and ammonia leaching of high phosphorus rhodochrosite[J]. Mining and Metallurgical Engineering, 2020, 40(5): 100-103. doi: 10.3969/j.issn.0253-6099.2020.05.026

吕东亚, 马保中, 陈永强, 等. 盐酸法富集低品位锰矿及酸介质高值再生工艺[J]. 工程科学学报, 2020, 42(5): 578-585. https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD202005006.htm Lyu D Y, Ma B Z, Chen Y Q, et al. Beneficiation of low-grade manganese ore by hydrochloric acid leaching and high value regeneration of acid medium[J]. Chinese Journal of Engineering, 2020, 42(5): 578-585. https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD202005006.htm

张帆, 王芳, 解雪, 等. 锰矿中氯离子的去除工艺研究[J]. 中国资源综合利用, 2019, 37(9): 17-20. doi: 10.3969/j.issn.1008-9500.2019.09.006 Zhang F, Wang F, Xie X, et al. Study on dechlorination of manganese ore[J]. China Resources Comprehensive Utilization, 2019, 37(9): 17-20. doi: 10.3969/j.issn.1008-9500.2019.09.006

张钰钰, 朱鹏, 苏仕军, 等. 用锰冶金铁铝废渣从模拟废水中吸附铅离子试验研究[J]. 湿法冶金, 2021, 40(1): 46-51. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ202101012.htm Zhang Y Y, Zhu P, Su S J, et al. Adsorption of Pb2+ using iron-aluminum slag adsorbent from simulated wastewater[J]. Hydrometallurgy of China, 2021, 40(1): 46-51. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ202101012.htm

任军, 刘方, 朱健, 等. 锰矿废渣区苔藓物种多样性及其重金属污染监测[J]. 安全与环境学报, 2020, 20(6): 2398-2407. https://www.cnki.com.cn/Article/CJFDTOTAL-AQHJ202006048.htm Ren J, Liu F, Zhu J, et al. Diversity of the bryophytes and heavy metal pollution monitoring in manganese ore waste area[J]. Journal of Safety and Environment, 2020, 20(6): 2398-2407. https://www.cnki.com.cn/Article/CJFDTOTAL-AQHJ202006048.htm

李坦平, 吴宜, 曾利群, 等. 电感耦合等离子体串联质谱法测定电解二氧化锰废渣浸出液中的重金属元素[J]. 岩矿测试, 2020, 39(5): 682-689. doi: 10.15898/j.cnki.11-2131/td.201911230162 Li T P, Wu Y, Zeng L Q, et al. Determination of heavy metal elements in leaching solution of electrolytic manganese dioxide waste residue by inductively coupled plasma-tandem mass spectrometry[J]. Rock and Mineral Analysis, 2020, 39(5): 682-689. doi: 10.15898/j.cnki.11-2131/td.201911230162

姚露, 杨林, 邹敏杰, 等. 氧化锰矿浆脱除电解锰渣煅烧烟气二氧化硫工艺研究[J]. 工程科学与技术, 2020, 52(5): 250-256. https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH202005029.htm Yao L, Yang L, Zou M J, et al. Study on flue gas desulfurization with oxide manganese slurry for electrolytic manganese calcining[J]. Advanced Engineering Sciences, 2020, 52(5): 250-256. https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH202005029.htm

李松, 邓赛文, 王毅民, 等. X射线荧光光谱在锰矿石分析中的应用文献评介[J]. 冶金分析, 2021, 41(3): 18-26. https://www.cnki.com.cn/Article/CJFDTOTAL-YJFX202103004.htm Li S, Deng S W, Wang Y M, et al. Review on the application of X-ray fluorescence spectrometry in analysis of manganese ore[J]. Metallurgical Analysis, 2021, 41(3): 18-26. https://www.cnki.com.cn/Article/CJFDTOTAL-YJFX202103004.htm

孙倩芸, 李锋丽, 杨焕蝶, 等. 锰纯度定值及其单元素溶液标准物质的研制[J]. 化学分析计量, 2019, 28(5): 1-5. doi: 10.3969/j.issn.1008-6145.2019.05.001 Sun Q Y, Li F L, Yang H D, et al. Certification of the purity of Mn and preparation of Mn solution reference material[J]. Chemical Analysis and Meterage, 2019, 28(5): 1-5. doi: 10.3969/j.issn.1008-6145.2019.05.001

吴磊, 刘义博, 王家松, 等. 高压密闭消解-电感耦合等离子体质谱法测定锰矿石中的稀土元素前处理方法研究[J]. 岩矿测试, 2018, 37(6): 637-643. doi: 10.15898/j.cnki.11-2131/td.201712060189 Wu L, Liu Y B, Wang J S, et al. Sample treatment methods for determination of rare earth elements in manganese ore by high-pressure closed digestion-inductively coupled plasma-mass spectrometry[J]. Rock and Mineral Analysis, 2018, 37(6): 637-643. doi: 10.15898/j.cnki.11-2131/td.201712060189

秦毅, 田宗平, 方俊杰, 等. 氧化锰矿石还原焙烧过程中铁还原率评价方法研究[J]. 湿法冶金, 2017, 36(5): 427-429. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ201705018.htm Qin Y, Tian Z P, Fang J J, et al. Evaluation of iron reduction rate during reduction roasting of manganese oxide ore[J]. Hydrometallurgy of China, 2017, 36(5): 427-429. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ201705018.htm

王毅民, 张学华, 邓赛文, 等. X射线荧光光谱在海洋地质及矿产资源调查分析中的应用评介[J]. 冶金分析, 2020, 40(10): 63-75. https://www.cnki.com.cn/Article/CJFDTOTAL-YJFX202010006.htm Wang Y M, Zhang X H, Deng S W, et al. Review on the application of X-ray fluorescence spectrometry in marine geology and mineral resources survey[J]. Metallurgical Analysis, 2020, 40(10): 63-75. https://www.cnki.com.cn/Article/CJFDTOTAL-YJFX202010006.htm

曾美云, 陈燕波, 刘金, 等. 高磷铁矿石成分分析标准物质研制[J]. 岩矿测试, 2019, 38(2): 212-221. doi: 10.15898/j.cnki.11-2131/td.201808150094 Zeng M Y, Chen Y B, Liu J, et al. Preparation of high-phosphorus iron ore reference materials for chemical composition analysis[J]. Rock and Mineral Analysis, 2019, 38(2): 212-221. doi: 10.15898/j.cnki.11-2131/td.201808150094

彭君, 易晓明, 王干珍, 等. 锰矿中氯的XRF测定方法确认与运用[J]. 中国锰业, 2020, 38(4): 58-62. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGMM202004017.htm Peng J, Yi X M, Wang G Z, et al. Confirmation and application of determination of chlorine in manganese ore by X-ray fluorescence spectrometry[J]. China's Manganese Industry, 2020, 38(4): 58-62. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGMM202004017.htm

李津, 唐索寒, 马健雄, 等. 磁铁矿铁同位素标准物质的研制[J]. 岩石矿物学杂志, 2021, 40(3): 535-541. doi: 10.3969/j.issn.1000-6524.2021.03.007 Li J, Tang S H, Ma J X, et al. The preparation of reference material for Fe isotope measurement of magnetite samples[J]. Acta Petrologica et Mineralogica, 2021, 40(3): 535-541. doi: 10.3969/j.issn.1000-6524.2021.03.007

-

期刊类型引用(1)

1. 杨波. ICP技术在水产食品重金属检测中的应用. 食品安全导刊. 2024(34): 115-118 .  百度学术

百度学术

其他类型引用(0)

下载:

下载:

京公网安备 11010202008159号

京公网安备 11010202008159号